Вал на KAMAZ 740да бъдат приготвени от високовъглеродна стомана по метода на горещо щамповане, както и да се използва допълнителен азотен газ или да се използват високочестотни струни (HDTV). Шатуни и коринни шики са готови за боядисване. ma chotiri свързващи пръти и пет коренни опори, които ще плетат бузите. Съединителните пръти на вала са подготвени по такъв начин, че могат да бъдат отстранени в средата на празните части, които са затворени с тапи. Изпразване на rozrahovani на допълнитеково рафиниране на петрол за допълнителни централни сили.

За временно увеличаване на центриращите сили върху т. Нар. Колянов вал (предния край на коляновия вал) и дръжката (задния край на коляновия вал), подпорките на хомота се монтират върху челюстите на вонята като цяло с вала и при момента, в който чучурът е сгънат в

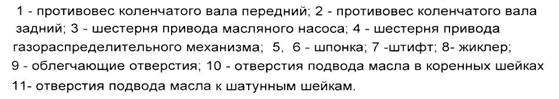

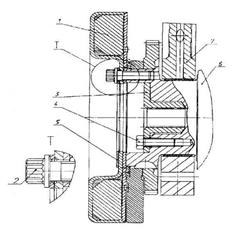

В предния край на коляновия вал предавката е фиксирана към задвижването на маслената помпа, тя е свързана, а на опашката (задния край) - предавката с дефлектора на маслото е вкоренена. В предната част (чучура) на вала на vikonan отворете vikoriste за монтаж на nap_vmufti. В предната част на опашката има два отвора за притискане на щифтовете в маховика, отворите на оста за главния лагер на входния вал на скоростната кутия и отворите за монтажните болтове на маховика.

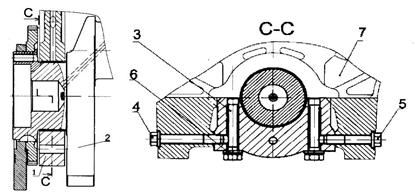

Мощността на мостовите внедорожници е да включат фиксирането на вала зад помощта на някои леки стоманено-алуминиеви шарнири, тъй като те стоят в намотките на картера на двигателя и картера. На задната част (на опашката) броят на повредите от масления уплътнител е притиснат в корпуса на маховика.

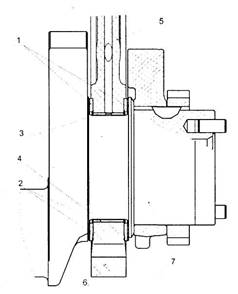

Ролята на свързващите пръти и местните лагери е да допринесат за позицията на т. Нар. Лигамент. Вмъкнатият яко corinny така и свързващите пръти са изработени от стоманена въже, покрито с топка от оловен бронз. В кореновите вложки горната и долната част не са взаимозаменяеми, така както при горните розетки, отворени за инжектиране на масло и жлебовете на същите. А оста на половинките на вложките на свързващия прът са свързани помежду си.

В процеса на роботизирано движение се въвежда работата на срязващия вал на вала KAMAZ и е разрешено да се шлифуват чотири раза, а вложките са включени в седем ремонтни размера.

Дори една специална функция е клонирана от KAMAZ, тези с блок и свързващи пръти също могат да бъдат изброени по размер.

Ремонт на валовете на коляновия вал и капака на вложката

| лагер на свързващия прът | коренов лагер |

||||

| диаметър, мм | markuvannya vkladisha | диаметър, мм | markuvannya вложка на горната (долната) |

||

| къси панталони на коляновия вал | съединителен прът | къси панталони на коляновия вал | блок на лижку |

||

| 740.1004058 P1 79.50-85.0 | 740.1005170 (740.1005171) P1 94.50-100.0 |

||||

| 740.1004058 P2 79.00 | 740.1005170 (740.1005171) P2 94.00-100.0 |

||||

| 740.1004058 RZ 80.00-85.00 | 740.1005170 (740.1005171) RZ 95.00-100.5 |

||||

| 740.1004058 P4 79.50-85.5 | 740.1005170 (740.1005171) P4 94.50-100.5 |

||||

| 740.1004058 P5 79.00-85.0 | 740.1005170 (740.1005171) P5 94.00-100.5 |

||||

| 740.1004058 P6 78,50-85,00 | 740.1005170 (740.1005171) P6 93.50-100.0 |

||||

| 740.1004058 P7 78.00-85.0 | 740.1005170 (740.1005171) P7 93.00-100.0 |

отличителни белези размер за ремонти диаметрите на шейка на коляновия вал и прорезите в блока или свързващия прът трябва да се прилагат към дългата страна на вложката недалеч от зоната на розата.

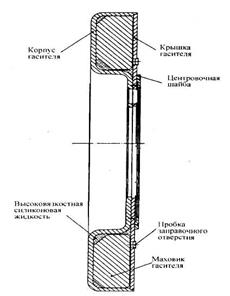

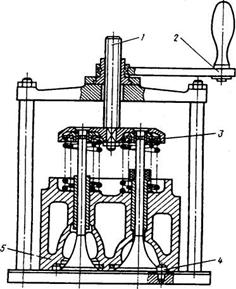

маховик(Фиг. 2) е необходимо за натрупване на кинетична енергия чрез разтягане на работния ход и увиване на коляновия вал за час допълнителни ходове, както и за отстраняване на буталото от мъртвите точки и промяна на неравностите на вала опаковане.

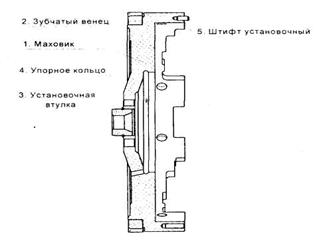

Маховикът е удължен от специалния сив чавун. Закрепването на задния край на коляновия вал е обезопасено с болтове 3 от лека стомана. Точното фиксиране на маховика върху цанговия вал може да бъде постигнато с помощта на два фиксирани щифта, притиснати в крайната страна на цанговия вал. Върху нарязаната цилиндрична повърхност на маховика се притиска зъбен винт 1 с цел затваряне на стартерния вал от зъбното колело преди стартиране на двигателя. В задния край на маховика има връзка. За регулиране на двигуна на маховика е жлеб на маховика, 2 маховика и 12 отвора за завъртане на коляновия вал с лост.

ПРИСЪЕДИНЯВАНЕ

Vitrati за осигуряване на наличността на автомобили за целия срок на обслужване в хода на разработване на vitrati за целия период на обслужване. Значителна част от витрата и времето за престой за ремонт се пренася в dvigun (до 30%), включително колянов механизъм (до 25%). Жалко, че една от основните причини за такива витрати е победоносната стратегия за използване на възгледи, която в средата е 5-7 пъти по-скъпа, по-ниска при смяна на мненията. За намаляване на витратите за ремонт се използва професионална и превантивна стратегия.

В процеса на експлоатация на автомобили има промени технически лагер, Основните причини за такова износване, в същата разрушителна, пластична деформация, корозия. Пластичната деформация и изтощителната разруха е наследена конструктивна и технологична недостатъчност или нарушаване на правилата за експлоатация. Целта на явлението е порочна, включително тормозът на валовете на коляновия вал чрез завъртане на вложките, както и счупването на коляновия вал, което е една от основните причини за ремонта на Euro-2 KAMAZ- 740 двигателя.

Необходимо е роботът на коляновия вал да полага основния тип маслена утайка в получената вложка на вала, температурната разлика, наличието на абразивни частици и роботизираните елементи на системата за подаване на масло. Има голям брой роботи, дължащи се на причините за завъртане на свързващия прът и кореновите отлагания, проблема с разкъсването на валовете, поправката на големия вал, намаляването на експлоатацията на стъклени частици,

Времето на престой на автомобилите KAMAZ се характеризира с първоначалния ред на завъртане на вложките и необходимостта от ремонт или подмяна на вала. Операторите на автомобили трябва да дойдат да посетят завода-виготовлювач, да организират организацията на техническо обслужване, да съхраняват моторни масла, да почистват двигателя от триона и други. Дизайнерът въведе редица полишен в дизайна на двигателя, насочвайки към подобряване на ефективността на пречистването на маслото от абразивни частици. Проведеното влизане обаче не включи задвижванията на двигателите на КАМАЗ през портата от прага на колинния вал.

Анализът на причините за завъртането на вложките, като основен проблем на неравенството на коляновия механизъм, се приписва на роботите bagato. Те имат връзката на лагерите на коляновия вал с характеристики на износване, но началните стойности на граничните стойности на шийок и вложки. Преди да се постигне напредък в намаляването на стъклените части на предната част на автомобила в техническата референтна станция в процеса на експлоатация, беше определен брой роботи като: M.A. Масин, Н.И. Иващенко, Ф.Н. Авдонкина, М.А. Григорьев, Н. Я. Говорущенко, Н.С. Ханина, А.Г. Липкинда, В.А. Шадричесва, А.И. Липгарт, Е.С. Кузнецова, И.Н. Дюмина, Г.В. Крамаренко.

Значително мета и обект doslídzhennya:

Meta doslіdzhennya: разработване на метод за ремонт на колянов вал с намаляване на витрата за ремонт на двигател.

Ob'kt doslіdzhennya: нитриране на броя на частите на вала на двигателя KAMAZ Euro-2, коляно-шатунен механизъм, системата за фрезоване.

Предмет на напредъка: нещастието на коляновия вал на двигателя Euro-2 KAMAZ за шлифуването на шьока на дълбочина 0,25 мм.

Научната новост е в проектирането на оригиналните методи за ремонт, което позволява да се променя азотирането на броя на частите на вала на двигателя KAMAZ Euro-2.

Практическа стойност: методът за подновяване на количеството азот в броя на валовете на двигателите KAMAZ Euro-2 е разбит. МОЖЕ стойност за завода-виготовлювач, фирмени сервизни центрове и ремонтни заводи. Това позволява:

а). за подобряване на надеждността на работещите двигатели;

б). Значително промяна на частта от ремонта на автомобили.

РОЗДИЛ 1. Анализ на снабдителната фабрика за ремонт на богати на азот шахти на автомобили КАМАЗ

1 Азотиране на вала KAMAZ

Азотиране на квантования вал на двигуна Евро-2 КАМАЗ-740 (фиг. 1.1.1.) Изработен е от висококачествена стомана и има пет жили и избор на свързващи пръти, завързани с бузи и обвързани с преходни филета . За стандартно работно движение на свързващия прът шики на коляновия вал, roztashovani до 90 °.

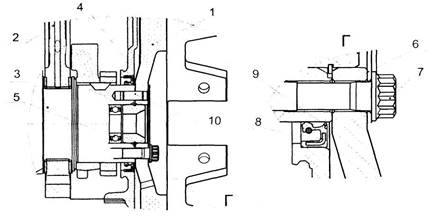

Смяната на коляновия вал се разклаща от азот на дълбочина 0,5 ... 0,7 мм, твърдостта на променената топка е не по -малка от 600 HV.

Подаването на масло към шайбите на свързващия прът се осъществява през отворите в кореновите валове 6 и отворите 5.

Малунок 1.1.1. Вал за части за азотиране KAMAZ

прокарайте; 2 - предавка за задвижване на маслената помпа; 3 - щепсел; 4 ключ; 5 - отворете подаването на масло към шайбата на шайбата; 6 - отворете подаването на масло в кореновите плочи.

За временно увеличаване на енергийните сили и промяна на вибрациите на броя на частите на вала има много противоположни сили, които се щамповат едновременно срещу челюстите на броя на частите на вала. Крим на основния брояч, е допълнителна маркировка 1, притисната към вала;

На дръжката на коляновия вал коляновият вал и маховикът са центрирани по дължината на як. В задния край на коляновия вал има десет отвора с резба M16x1.5-6N за монтиране на зъбните колела на коляновия вал и маховика;

Номинални диаметри на коляновия вал shiyok:

- корен 95-0,015 мм;

- съединителен прът 80-0.013 мм.

За подновяване на двигателя на трансмисията на ремонтните размери на вложките (Таблица 1.1.1., 1.1.2.).

Таблица 1.1.1 Таблица за ремонтни вложки на основните лагери на коляновия вал

OboznachenіeDіametr korіnny shiyki, mmDіametr, отворен в blotsі tsilіndrіv, mm7405.1005170 P0 7,405.1005171 7405,1005171 R194,51007405.1005170 R094,951007405.1005170 P1 P2 P3 R2941007405.1005170 7,405.1005171 7,405.1005171 7,405.1005171 R494,5100,57405.1005170 R395100,57405.1005170 P4 Р5 P6 7,405.1005171 7,405.1005171 R594100,57405.1005170 R693, 51007405.1005170 P7 7405.1005171 P793100

Таблица 1.1.2. Таблица за ремонтни вложки на долната глава на свързващия прът

Обозначение Диаметър на накрайника на свързващия прът, мм Диаметър на отвора в коляновата глава, мм

Между допустимите отклонения на диаметрите на шайбата на коляновия вал при ремонт на двигателя, те са същите като тези на диаметрите на шийока на новия колянов вал.

Щампата с размера на ремонта се нанася върху дългата страна на вложката.

Vkladish_ 7405.1005170 Р0, 7405.1005171 Р0, 7405.1005058 Р0 ще замръзне при подновяване на двигателя без коляновия вал. Ако е необходимо, полирайте коляновия вал.

Между допустимите отклонения за диаметрите на валовете на коляновия вал, диаметъра на отвора в блока на цилиндрите и диаметъра на отвора в коляновата глава, при подновяване на двигателя той е същият като при номиналните размери.

Markuvannya kolínchastogo вал, vikonana в изковки на третия брояч, е виновен за buty 740.50-1005020.

Важно! В случай на свиване на големи валове, смяна на азот или карбонитриране, на дълбочина на кореновите шорти до 94 mm или по -малко, или за свързващи пръти до 79 mm и по -малко, е необходимо да се извърши втора специално модифицирана технология процес.

1.2 Вал KAMAZ, смяна с високочестотни струни

На двигуните на Rivnya Euro-3 ще бъдат залепени същия брой части от вала с маркировката 740.50-1005020, протезата е 2008 г. за двигуните да издърпат до 320 c.s. включително е позволено да се фиксира броят на валовете с високочестотни струни с различни марки 740.50-1005020-10.

Така че, заедно с висококачествени домашни любимци, те се движат на лагери в двигатели от ново поколение, приносът на двигателите към Euro-3 може да бъде конструктивна видимост от по-ранните (Таблица 1.2.1., 1.2.2.), в същото време маркирането на депозитите се променя на 740.60-1004058 (свързващи пръти), 740.60-1005170 і 740.60-1005171 (ядра).

При ремонт на колянов вал се допуска повторно смилане на сърцевината и шайбите на шатуна с промени в диаметрите с 0,25 мм и застоя на текущите размери за ремонт на сърцевината и свързващите пръти.

Таблица 1.2.1 Таблица за ремонтни вложки на основните лагери на коляновия вал

ОбозначениеDíametr korínny shiyki, mmDíametr, отворен в blotsі tsilіndrіv -1005170 Р11 740.60-1005171 Р1194.75 100.5740.60-1005170 Р12 740.60-1005171 Р1295.5 100.5740.60-1005170 Р13 740.60-1005171 Р1394.25100.5

Таблица 1.2.2. Таблица за ремонтни вложки на долната глава на свързващия прът

Диаметър на свързващия прът, мм Диаметър на отваряне в коляновата глава, мм 740.60-1004058 Р0179,7585740.60-1004058 Р0279,585740.60-1004058 Р0379,2585740.60-1004058 Р1180-160,5740,585, 2585.5

1.3 Силата на азотните количествено измерими валове

Azotuvannya има редица perevag и краткотрайни.

Основното предимство на технологията за азотиране е твърдостта на модифицираната топка, HV до 1200.

Скоростите на азотиране са проведени от KAMAZ, приготвен от стомана клас 42HMFA TU 14-1-1296-75 може да има твърдост в района на 800 HV, когато столът не е по-малък от 600 HV. нека стъпим положителен моментазотиран kolinchastny вал могат да бъдат тези, които при азотиране се виждат всички детайли, а не само shyok yak при индукция. Цената на преместването на вала върху вигина.

Накратко, могат да бъдат въведени редица фактори:

Процесът на заемане на азот отнема тривиален час, до 30 години и по -трудоемка работа;

Производството на сменената складова топка е не повече от 0,5-0,7 мм;

Топка с висока твърдост е важно нарязана;

Вливането на нитрид в цялата повърхност на вала в същия час намалява неговата пластичност;

Когато бутилката с азот е прегрята, тя се разрежда и не се разширява.

1.4 Анализ на дефекти в броя на валовете KAMAZ

Причинява лошо пътуване

Статистика за видовете износване и дефекти в броя на частите, които са влезли в основен ремонтв ZAT "Remdizel" в Набережни Челни, показващи (Таблица 1.4.1.) структурата на дефектите, тяхното повторение и последователност.

Таблица 1.4.1. Rozpodil на основните дефекти в броя на валовете

% колянов вал 34,92 9,41 5,05 4,54 5,76 0,70

Първият избор на дефект, посочен в таблицата, като правило се случва за една нощ. Броят на куршумите беше върху изстрелите на тласъците и осите. Процесът на отстраняване на дефекти е показан на фиг. 1.4.1., Обозначени с букви: A, B - гънки и задържания на болтовете на предния и задния край, B - износване на свързващите пръти, D - износване и разкъсвания на главния вал, E - задържане на повърхността на лагера на първичния вал, I - износването на главния вал pivkilets, D - повърхностен уплътнение, смачкване на канали във фурнир, F - плочи върху противотежести.

Малка. 1.4.1 Намаляване на дефектите на коляновия вал

Според VNІITUVID "REMDETAL" (GOSNITI), в резултат на анализа на експлоатационните дефекти в броя на частите на вала на двигателя KAMAZ, е монтирана шамандура, като са открити 11 нови дефекта с най -разширени дефекти в куршуми от началото:

деформация на коляновия вал (69%);

разклащане, тормоз или случайно износване на корени и (или) свързващи пръти (22%);

триколки на корени и (или) свързващи пръти (7%);

отслабване на кацането, смачкване на щифтовете, освобождаване на болта за закрепване на маховика (19%).

Средната стойност на отвора от номиналния диаметър в зоната на най -голямо износване (при нормално износване) на кореновия шийок става 0,027 мм, а на свързващия прът 0,029 м.

Средният бит за нормални валове е между 0,02 mm и 0,17 mm, когато средният бит става 0,054 mm, а за аварийно износване между 0,040 mm до 0,730 mm, със среден размер на бита - 0,227 mm ...

Причините за тормоз на shyok могат да бъдат скок на бюрократи. Може да се използва за мазно гладуване в случай на роторни и шарнирни лагери на коляновия вал, както и за обръщане на загубата на къси панталони по -големи от 0,05 мм. Основният смисъл е безсмислена сграда shyok, scho да положи в триботехнически залози.

Анализ на резултатите от стендовите тестове показа подкрепата и показа, че има значителна доставка на енергия. В същия час показателите бяха доста в застой сред производителите на стомана. Някои от най -значимите моменти в жизнеността на малкия брой стомана са взети от стоманата на Челябинския металургичен комбинат. Когато валовете обикновено се износват с ремонтни валове, няма значително намаляване на опората, но е възможно да се обяснят валовете на валовете.

Анализ на дефекти в броя валове на двигатели KAMAZ 740 Euro-2 по данни на IP Mukhametshin M.Kh

Основните причини за изхода на коляновия вал на фрета:

колянови вложки;

зирвати фабричен брак;

нарушаване на нормите и реда на техническо обслужване;

подмяна на вложки "на вази" без повторно шлайфане на вала или изкореняване на блока от цилиндри.

За колянов вал 740.50-1005020 стойностите на стъпките са приемливи:

Диаметър на корена shyok 94.985 ... 95.000

Разстоянието в лагерите на кореновите шорти е 0,096 ... 0,156

Допустима хлабина в лагерите на главните лагери 0,22

Диаметър на свързващите пръти 79.987 ... 80.000

Разстоянието в лагерите на шатуна шийок 0,16

Допустима хлабина в лагерите на шайбите на шатуна 0,070 ... 0,117

Аксиален просвет 0,100 ... 0,195

Допустим аксиален просвет 0,25

Диаметър на шиката на вала отпред, издърпване, предавката към задвижването на маслената помпа:

Номинално 115.080 ... 115.110

допустими 115.080

Диаметър на вала shyki преди задната предавка на коляновия вал:

Номинално 105.070 ... 105.096

приемливи 105,060

1.5 Предварителна експлоатация на броя на частите на двигателя KAMAZ

Предсесията се проведе в НТЦ ДДС "КАМАЗ". Относно приемането:

броя на частите на вала с промяната на азотен газ в ДДС "КАМАЗ". Замразете микротвърдостта на виконана в Научно -техническия център, протоколът е издаден на 25 юни 2003 г., № 124;

броя на частите на вала с промени в индукционните покрития. Замразете микротвърдостта на виконана в Научно -техническия център, протоколът е издаден на 07.07.2004 г., № 465.

Предварителната експлоатация на броя на валовете беше извършена зад допълнителна стойност на микротвърдост HV0.3 по протежение на преградите, перпендикулярни на повърхностите преди юношите.

В качеството на технологичния параметър на була, микротвърдостта е 453 HV. Въз основа на резултатите от измерванията ще има графика на растежа на микротвърдостта според глибина на променящата се топка за кожичката на дебелото черво на кожата. Стойността на 453 HV е минималната твърдост, тъй като е разрешена на свързващите пръти и на валовете на сърцевината на броя на валовете за промените в индукционното износване за ремонт на двигатели KAMAZ. Потвърждение на правилността на избора на такава микротвърдост е изпитване за надеждност като цяло за 1000 години роботизиран двигател КАМАЗ-740.11-240, изпитване № 311439 WAT "НІІТавтопром". След края на изпитването на двигателя броят на частите на вала се намира в оригиналната станция, твърдостта на повърхността става 454 ... 524 HV.

Резултатите са показани на графика 1.5.1.

Графика 1.5.1 Скорост на растеж на микротвърдостта чрез глибин за смяна на топките за различни начини за промяна на броя на частите

Анализ на възстановимостта на броя на валовете е показан в таблици 1.5.1.

Таблица 1.5.1 Анализ на поддържаемостта на броя на валовете

SposobuprochenіyaSostoyanіe poverhnі shiyok преди remontomKategorіya remontoprіgodnostі0,5 ...... 0,4korennie sheykіshatunnie sheykіkorennie sheykіshatunnie sheykіPrіpusk в pereshlіfovuvannі, mmMіkrotverdost pіslya shlіfovkіRabotosposobnostPrіpusk в pereshlіfovuvannі, mmMіkrotverdost pіslya shlіfovkіRabotosposobnostPrіpusk в pereshlіfovuvannі, mmMіkrotverdost pіslya shlіfovkіRabotosposobnostPrіpusk в pereshlіfovuvannі, mmMіkrotverdost pіslya shlіfovkіRabotosposobnostІonnoe azotіrovanіeІznos0,160455 + 180 430 -1.035n / a-1.055n / a-Zadir0.193415-180430-1.068n / a-1.055n / a-Индукционно втвърдяващо износване 0.248576 + 180584 + 1.115517 + 1.055494 + Zadir 50% от броя на частите на вала не може да бъде подновен чрез тормоз и изпреварване

От проведения анализ на следното: номерът на броя на броя на валовете, които могат да бъдат подновени от предишните категории ремонти за ремонти на 0,2 мм двигател на движението. Въвеждането на редица допълнителни категории проекти за ремонт е особено важно за броя на валовете, промените в азота и въглеродния диоксид. В същото време стойността на намаляването на теглата и дълбочината на глобално се промени поради промените в промишлените покрития (фиг. 1.4.1., 1.4.2.).

1.6 Структурните и технологичните елементи идват възможно най -скоро, за да се коригира ремонта и експлоатацията на коляновия вал

WAT "KAMAZ", след като е преминал стъпките, елате за подобряване на ремонта и наличието на броя на шахтите на властното виробничество.

Не. 2. 3. 4. 5. 6. 7. до 4 мм Диаметърът на отвора в горната коренова вложка е увеличен от 5 на 4 мм.7 мм и увеличава ширината на жлеба на вложката от 5 на 7 мм Монтаж на маслена помпа с повишена производителност от 85 на 150 л / hw с подходящи клапани Подобрено пречистване и охлаждане на маслото чрез филтри и топлообменник Подобряване на колекторите на мръсотия в централния вал maslootkachіvayuschego помпа deyakih модели dvigunіv Разрешение odnostoronnіy pídvedennya масло към Cranks pіdshipnikіv Líkvіdovano ръкав vídtsentronovkыk cелово масло znizhennya количества vistupannya и rozmіru при vílnomu stanі администрация poliruvannya butyric klapanіv kolínchastogo шахта въведена termoobrobka shiyok HDTV zamіst azotuvannya Vprovadzheno иn ремонт преди промяната Подобрено изправяне на оста на коляновия вал към карбидите на филетата Витратът на маслото чрез лагерите на свързващия прът се движи с 35-40%, критичните режими се ускоряват при по-високи честоти. Регулиране на менгемето в системата за дъвкане в средата с 10%, което води до намаляване на производителността. Стъпките за пречистване на маслото са преместени и топлинният режим на двигателя е увеличен. Pidvishennya vtomnoї mіtsnoї mіtsostі колянов вал, полипшена фрезоване на шарнирни лагери. Стабилизиране на роботизирани системи и инсталиране в екстремни умове (тривиална ролка). Сцеплението на маслото в главните лагери е 0,06 - 0,17 МРа, критичното захващане за потока е намалено. Сцеплението на първия критичен режим на подмяна на лагерите на шатуна е намалено. Намаляване на напрежението при вложките и деформациите по време на роботи. Увеличаване на витрификацията с 14-28%. Имаше възможност за преоразмеряване в 4 ремонтни размера с интервал от 0,5 мм.

1.7 Забданя розробня метод за ремонт на азотиран колянов вал двигател Евро-2 КАМАЗ-740

Точка 1.3. Viplivayut два основни проблема и поддръжка на азотиран колянов вал KAMAZ. Цената на подаване на висококачествена азотирана топка и смяна на азотния вал на вала за смилане на шийока на дълбочина над 0,5 мм, така че има възможност за други ранни размери за ремонт.

1.7.1 Ремонт на коляновия вал. Видаленя на злата топка

Като демонстрация, практиката на азотиране на квантования вал, която volodya има висока производителност, в допълнение към традиционния метод за ремонт на вала е слабо застояла. Твърдостта на метала е настроена така, че да повлияе отрицателно върху ресурсите на абразивното колело на шлифовъчната плоча. Ресурсът на залога се променя навреме в процеса на това да бъде във формата на себе си, в бушуваща, нервна разхищение. Екипът на Миж по правилотокогато колата вибрира според твърдостта, тя идва: колкото по -трудно е смилането на материала, толкова повече зърната кола стават матови, колкото повече зърната кола се притъпяват, толкова по -малко е цветът (толкова по -слаб е звукът). Процесът на прехвърляне на пълнежа на втория шлифовъчен кръг за обработка на азотирания колинеен вал, който е по -мек и в същото време бързо се разпръсква.

Решенията на централния проблем могат да бъдат решени чрез технологията на свиване на вала на коляновия вал чрез електрохимичен метод в електроеротичния верстат или чрез технология на електроероза.

1.7.2 Смяна на коляновия вал за смилане на шьока на дълбочина по -голяма от 0,5 мм

За решения на проблема с наличието на сменяема топка може да има по -ниска термична обработка - индукционна гарматна струма с висока честота във фабричните умове. Процесът на създаване на HD телевизори за тривиалност на заем е 7-10 куила на вал, който в случай на 30-годишен процес на азотиране се извършва в налити вигри.

Също така, например, може да има промяна в метода, въведен в TOV "Научно-технически, образователен и виробнически център за високочестотни електрически технологии" INTERM.

В случай на задвижване, опаковката може да се използва за шлифувалния верстат на броя на валовете.

Висновка по разпространение

Броят на промените в азотния газ може да бъде актуализиран до категорията на ремонтния размер 0.5 с естествено износване при работа.

2. Азотирането на броя на валовете KAMAZ може да е причина за увеличаване на твърдостта на променената топка, има две сути от недостатъци. Първо, трудно е да се види промяната в топката след завъртане на вложките към дефекта, което не е причинило вибрациите на фалшифицираното задръстване на вала. Друг вид проблем е цената на сменяемата топка по време на ремонта на вала до друг размер за ремонт. За ревизия на чишовете на инсталацията може да се разгледат методите на електрохимична и термична обработка на коляновия вал. Tsim, както и други методи за актуализиране на броя на заданията в други части на дипломния проект.

РОЗДИЛ 2. Аналитичен напредък на технологиите и методите за ремонт на броя валове на двигателите на КАМАЗ

Преди да посетите ремонта на вала, е необходимо да отидете на първо място за ремонт. За tso е необходимо да се извърши откриване на неизправност.

Преди дефекта се извършва визуално изследване, промяна в геометричния дизайн, преобразуване в бит и във вид на микроскопи. Необходимо е да се гарантира, че има загуба на време за началото на операцията на достатъчно количество презареждане на топката при колинеарния вал.

Ако е необходимо, точната дълбочина на закалената топка на коляновия вал трябва да се дължи на дефектната форма на такъв колянов вал. За това е необходимо да се смила стъпка по стъпка, като периодично се регулира твърдостта му зад фасоните на Рокуел или Брунел.

Възможно е да има дефекти в коляновия вал, които могат да бъдат актуализирани:

износване / въртене на свързващи пръти и / или коренен шьок;

износване на шиката на чорапа;

износване на облицовка;

корито на дръжката;

деформация на дупето.

2.1 Валове с тресчотка Shifuvannya

Обновяването на коляновия вал за износване, надраскване или извиване на повърхността, деформация, усукване на коляновия вал се извършва, за да се ремонтира при ремонт с напредващото полиране и натрошени филета на отворите за подаване на масло. Преди ремонтните размери, посочени в таблици 1.1.1., 1.1.2., 1.2.1. i 1.2.2. твърдостта на повърхността на шортите се осигурява без повторна топлинна обработка.

Вали, което може да е по -допустимо, трябва да се ръководи от карбувани от свободна практика. Karbuvannya на Zholobniki се извършва за фиксиране на корекцията, стойността на бита се променя от стила на индикатора. Prystosuvannya за редактиране на виготовляеться с витрини на ръчен хидравличен крик. Ако дефектите на коляновия вал се коригират, те се прехвърлят за обработка на shyok за ремонт.

Таблица 2.1 Стойността на допустимата бита на средния корен шики за екстремните за повторно шлифоване в оставащия размер за ремонт без обличане

изходящ размер на допустимата бита, в мм R00.90R10.65R20.40R30.15 Като правило за смилане се използва кръгла форма verstat, индикации за обработка на редица валове. Ако е необходимо, на такива verstats можете да покажете филетата на големия вал. Въпреки това, когато shlіfuvanní нитратни шахти с висока mítsn_styu shyok kolínchastnogo вал vidbuvaête ускорения на витрат утайка кръг. Производството на операцията по почистване и офанзивната операция на почистване на каналите на коляновия вал, последвана от операцията по динамично балансиране на коляновия вал. Операцията се показва на специална стойка за динамично балансиране на броя на валовете. След това на цялата стойка се балансира броят на частите на вала в колекцията с маховика. Ако е необходимо, когато има дисбаланс на вала на колелото в маховика, за да достигне до края на деня, маховикът трябва да бъде показан в повърхността на маховика (след като е влязъл на 2,5-3 см от последния ден). Разстояние по цялата стойка за балансиране на броя на частите на вала в колекцията с маховик и кошница с топлина. Ако е необходимо, за да се постигне дисбаланс през деня, те бяха наклонени в оградата с маховик и кошница с топлина, за да покажат пробитите отвори в повърхността на топлината. Плъзнете, за да отворите невинните, но бъдете честни. 2.2 Наплавка Наближаващ дефект е износването на чорапа и опашката на коляновия вал. Най -често дефектът се абсорбира от начина на наваряване и по -нататъшно смилане. Също така, повърхността може да бъде блокирана при обновяване на валовете на коляновия вал. Ако повърхността е покрита, повърхността трябва да се смени. Напластяването е нанесено зад металната топка върху повърхността на виробу. Отлагането позволява отрязването на части от повърхността, така че те да могат да бъдат отстранени от неблагородния метал, например топлина и топлина, висока устойчивост на износване при нормални и движещи се температури, корозия и други подобни. Заваряването може да се извършва при приготвяне на нови части, както и при роботи за ремонт и въвеждане, доста често се използват условията за експлоатация на части и възли и е гарантиран висок икономически ефект. В случай на ревизия, ремонтът на повърхността трябва да се извърши с приблизително същия метал, който е подготвен, но това решение не е напълно определено. В някои случаи, когато се подготвят нови части (и по време на ремонт), металът трябва да се отреже на повърхността, така че да може да бъде отстранен от металните части. Върху нанесения разтопен метал върху повърхността на вироб се нанася твърдо напластяване, нагрято до топене или до температурата на горещо разтопения метал. Сливането на топката ще фиксира едно парче с неблагородния метал (метална лента). В същото време, като правило (с изключение на някои видове ремонтни наплавки, тъй като се използва за подновяване на части от кочан), химически склад на заварена топка може да бъде изграден от склад на основен метал. Дебелината на нанесения метал, одобрена от една или повече топчета decalcom, може да бъде 0,5 ... 10 mm или по -голяма. Използвайте гъвкави методи за напластяване: Ръчна дъга чрез електроди с машинки за подстригване и специални складове. Автоматична наплавка с поток. Електродите могат да се използват за прехвърляне на прах и прах. Склад за поток, метални електроди и съоръжения за съхранение за заваряване на силата на нанесената топка. Топлива повърхност и не се стопява от електроди в средата на естествените газове. Силата на нанесената топка се дължи на материала на добавката или електрода. Плазмената повърхност. Дъгата може да бъде пряка или косвена. Възможно е с плазмена струя да се стопи топка от легиран прах, преди да се нанесат детайлите върху повърхността. Електрошлаг, електронен обмен, лазерна облицовка, както и облицовка от половин газ-оксид. Има дефект в опашката на коляновия вал - корито. Ще отрежа болтовете на маховика. Като цяло има и фиксиран метод за ремонт - напластяване, това може да се направи. Когато валът на коляновия вал е поставен в коритото, той се плъзга на дълбочина 1,5-2 мм, подготвя се пръстенна скоба за засаждане на клина върху протектора. Кацане в херметичност zd_d_ysnyu преминете през клипса на розетката и едночасово охлаждане на опашката на колинеарния вал. За инсталиране и охлаждане на скобите, операцията се извършва за смилане до номинален размер от 104.860 ... 105.000 мм. 2.3 Метод на електрохимична обработка Втвърдяването с електроероза се подкрепя върху повърхността на материала с електрически импулс. Веднага щом е настроено да се скъса (виж) между електродите, които са заровени в малък електротехник, тогава когато те са близо (повишено налягане), ще се появи повреда на електротехника - електрически разряд ще се появи в каналите на ярък пламък. Тъй като тривиалността на порочността в този метод за обработка на електрически импулси не се променя за 0,1 s, докато топлината не се увеличава, за да се увеличи в размера на материала и незначителната енергия изглежда може да завърши, голямото количество енергия , растежа В допълнение, порокът е да се развие на малки парченца плазми при удряне на електродите, не просто разтопена, а просто розова реч. Електрическата повреда на Oskílki, като правило, минава по краткия маршрут, след това, на първо място, пуснете най -близкия rostashovaní dіlyanka електроди. Когато един електрод е близо до дадена форма (инструмент) до първата (събрана) повърхност на последната, се образува повърхността на първия. Производителността на процеса, качеството на покритата повърхност се определя главно от параметрите на електрическите импулси (тривиалност, честота на преминаване, енергия в импулси). Методите за електро-пресяване са особено ефективни при обработка на твърди материали и сгъваеми вибри. Когато обработвате твърди материали чрез механични методи от голямо значение, износвайте инструмента. Инструмент за електрическа обработка е бормашина tonka, която е евтина, но с инструмент за механична обработка. Например, когато се правят определени видове щанци по механични методи, повече от 50% от технологичната променливост на складовата обработка е вариацията на порочния инструмент. При обработка на същите печати с помощта на електрически методи частта към инструмента не се променя с 3,5%. Работните дни са отговорни за докладването на такива лица: осигуряване на най -високите технологични показатели на ИЕО; термична стабилност на физическите и химичните органи при инжектиране с електрически разряд с параметри, които е вероятно да станат в застой по време на електрически процеси; ниска корозионна активност върху материали EI и нарязана заготовка; температурата на слоя е ниска и изпарението е ниско; добро филтриране; видимост на миризмата и ниска токсичност. В случай на електроеротично третиране, нискомолекулните въглеводороди се отнемат от нивото на висок вискозитет; вода в незначителен свят от силициев силициев произход, както и воден разтвор на двуатомни алкохоли. За външния вид на EEO на кожата е възможно да се поправи работата оптимален режимобробокс. При чернови режими се препоръчва да започнете работа с висок вискозитет (сума от промишлеността на газьол) и за чисти режими (газ, сировин до въглехидрати). Електрическите инструменти (EI) отговарят за осигуряването на стабилен робот в целия диапазон от режими на работа EEO и максимална производителност при ниско износване. Електроинструментите са виновни за това, че са доста твърди и протистки на различни умовемеханична деформация (изпомпване на RZh) и температурни деформации. На повърхността на EI не е виновен, че е vm'yatyn, treschin, podryapin и оформяне. Повърхността на EI е виновна за недостига на майката При обработка на въглерод, инструментални стомани и топлоустойчиви сплави на основа на никел, графитът и средният клас EI са малко дебели. За черни заготовки за EEO от цичови материали се използват EI от алуминиеви сплави и чавун, а при обработка на отвори - EI от месинг. При рязане на твърди сплави и огнеупорни материали на базата на волфрам, молибден и редица други материали, EI се използва широко от композитни материали, така че както при високотопящия се графит EI, процесът не намалява стабилно през продукта . видсоткив и висок процент. Износването на EI може да се отложи в материала, под формата на подготовка, в параметрите в работния импулс, в силата на флуида, в областта на взривената повърхност, както и в проявлението на вибрации. Върху вибриращия материал и дизайна на EI е необходимо да се излее материалът на детайла, площта на нарязаната повърхност, пред формата на tim yak, за да се гарантира точността и сериозността на вируби. Поради причините (като метала, между другото), между другото, те могат да се използват за универсални, специални и специални, за необходимата точност на обработката - ревностен, Регулируема точност, прецизност. Спане за всички версти от университети е приставки за монтаж и преместване към инструменти (заготовки), хидравлична система, приставки за автоматично регулиране mízhelektrodnogo promіzhku (миж поръчки и инструмент). Генераторът на кръвни импулси е подготвен, като правило, може да се направи много бързо с различни верстати. Основните индикации за приставките за смяна на инструмента (заготовки) в електрическите верстаци от тези в металните верстати са броят на значителните входове на захранването и появата на електрически изолатори. Хидравличната система се съхранява от вана розов натал(Вода, гасене и др.), Хидравлична помпа за кражба на линия през мултиелектродна секция и филтър за почистване на линия, така че да може да влезе в помпата, като продукт на зародиша. Метод за обработка на електрически контакти. Изисквания за локално зареждане на детайла в микроконтакта с електрод-инструмент и визуализация на разтопен метал от зоната и обработка по механичен метод: с еднократно срутване на детайла и инструмента. Служи като импулсен дъгов разряд като топлина в зоната за обработка. Опаловото втвърдяване с електроконтакт се препоръчва за втвърдяване на големи части от въглеродни и леки стомани, чавун, цветни сплави, огнеупорни и специални сплави. Методът на застой при почистване на клинове от притока, изтриване на стоманени части и пристигания, почистване на подвижен материал от специални сплави, черно кръгло звънене, вътрешни и плоски клинови части на части от корпуса на машината, важно рязане на сплави Методът на обработка няма да запази високата точност и качество на повърхността, макар и високата производителност на познаване на метала в името на големия електрически труд. Електрическият контакт се основава на електрическата енергия, въведена в зоната на механична обработка - разрушаването на принудителната дъга на променлива или постоянна конструкция, например с диск, услуги за визуализиране на материала от зоната на затварянето и virob. Метод за пренапрежение - висока производителност (до 106 мм3 / hv) в груби режими, простота на инструмента, роботът със сравнително малко напрежение, ниско налягане към инструмента - 30-50 кг / м2 (0,3-0,5 кгс / см2) i, Як наследяване, способността да се обработват твърди материали за инструмент, приготвени от относително меки материали. Краткотрайни: голям късост на натрошената повърхност, топлина, инжектирана върху метала при тежки условия. Електроконтактната обработка няма да запази висока точност и качество на повърхността (грапавостта на повърхността е близо до 50 микрона), а по -скоро да доведе до висока производителност поради значителни познания за метала. Използва се за рязане на детайли, сваляне на отливки, рафтинг за инструменти, плоско шлайфане, мигащи отвори, почистване от котлен камък, изстъргване на извити повърхности и др. Препоръчва се за почистване на специални въглищни стомани, Един вид електрическа контактна обработка е електрическа абразивна обработка - обработка с абразивен инструмент (включително диамантен абразив), направена на базата на провинциални материали. Въвеждането на електрическа енергия в обработващата зона е значително по -бързо от износването на инструмента. 2.4 Термична обработка HFC горелки (фиг. 1.2.1.) Това е вид термична обработка, когато стоманата се нагрява до температура, стъклена при висока температура и след това бързо се охлажда в втвърдяваща среда (вода, масло, сол и полимерен ридин) . Малка. 1.2.1 Индукционен отоплителен кръг Детайл, 2 - индуктор В резултат на това структурата и мощността на стоманата се променят. Основните параметри на топлината са температурата на отоплението, честотата и скоростта на охлаждане. Малка. 1.2.2 Проникването на струмата в доставчика, при наличие на честотата на струмата Началната температура се настройва според диаграмата на оптималните интервали на началните температури в въглеродни стомани. Течливостта на товара се дължи на нуждите от топлина на отоплителното тяло, химическия склад на стомана, масата и размера на втвърдените вибри. Един час нагряване се съхранява в две стойности: час нагряване до дадена температура и час витрина при дадена температура. Малка. 1.2.3 Повишаване на температурата при преливане на част Активно нагряване зад спомагателната конструкция, загряване по време на топлопроводимост, hk - състоянието на втвърдената топка Индукцията на закалената топка е по -малко гъвкава в редица променливи параметри и гъвкавостта на индивидуалния подход към кожната част, така че ви позволява да отрежете необходимата твърдост и количеството на закалената топка на детайла. Perevagi и икономичен ефект от индукционна сбруя. Рафинирането на HDTV ще осигури висока степен на вибрация и дори най -стабилните резултати по отношение на другите методи за модификация на повърхността (страхотна дефиниция на стареене и автоматично окисляване, по -малка деформация на стареенето, по -малко повреди) Веднага след като повърхностните сфери се нагряват, витрацията на енергията се променя за нагряване. Главата е прехвърлянето на индукционното нагряване на полето във видимата топлина без гореспоменатото в самия метал. С индукционното нагряване на високочестотни струни се осъществява възможността за значителна концентрация на електрическа енергия в малко общество за нагряване на метала, така че той да може да се нагрее с голяма скорост. Датска гледкамодификацията на повърхността ви позволява да правите части от евтина въглеродна стомана, без да запазвате високи характеристики. 2.5 Химико-термична обработка Azotuvannya, насищане на повърхността на метални части с азот с добавяне на повишаване на твърдостта, износоустойчивост, между и устойчивост на корозия. Азотната стомана се нагрява при t 500-650 ° С в средата на Америка. При 400 ° С се възстановява дисоциацията на амиаку съгласно реакцията NH3 >> 3H + N. Атомният азот се дифундира в метала и се установява азотната фаза. При температури на азотиране под 591 ° C на азотиране, топката се съхранява в три фази (фиг. 1.1.1.): E - Fe2N нитрид, g " - Fe4N нитрид, a - азотен ферит, който трябва да бъде близо до 0,01% азот при стайна температура.При температура на азот 600-650 ° C е възможно да се установи g-фазата, която в резултат на общото охлаждане пада при 591 ° C до евтектоид a + y1. до 500-600 ° C, което ще запази високото износване на частите при движещи се температури. Регулирането на температурата ще ускори процеса и ще намали твърдостта на топката. пълзи топката от А. топлинни стомани и олово в количество амоняк и азот. Висновка по разпространение В такъв ранг от фабриката визията на модифицирана азотирана топка може да се впише в електрохимичния метод на обработка. Трептенията по целия метод не влизат в контакт без средния контакт на електрода с инструмента върху нарязаната повърхност; Проблемът с видимостта на модифицираната топка с промяна в азотираната топка с 0,5 mm и повече може да бъде решен чрез метода на индукционно втвърдяване, който вече е отменен. Бързината на процеса на обличане и очевидната евтиност на метода е да се даде по -малко икономичен ефект от прилагания метод. Дотогава има добри шансове за изтегляне на информация от TOV „INTERM“, описана в първия раздел. нитриране на броя на частите на вала на двигателя 3.1 Визуализация на коляновия вал с азотиран сачмен лагер KAMAZ по електрохимичен метод Видомий метод за електроеротична обработка на метална обвивка (Rosemirna електрическа обработка на метали: Навч. Книга за студенти с напреднали първични ипотеки / Б. А. Артамонов, А. Л. Вишницки, Я. С. Волков / Ред. Глазков. Глазкова. - Москва: Вища школа, 1978. - 336 стр.), С всякакъв вид електрическа мощност те поставят опаковката, преди новото захранване на щанда за пеене, електрическия електроинструмент, между електродите подава поток от минерално масло и до електрическата струма (амплитудата стойността на напрежението може да се регулира при 20 до 200 V, струната от 10 до 50 A при импулсна честота до 100 kHz). В същото време към инструмента свържете минусовите щепсели на импулсния генератор. Този метод на електроерозивно смилане е с късо съединение: необходимо е да се регулира пролуката между електродите; евтин KKD метод, при който процесът на шлифуване се притиска при кратко заглушаване на електродите и когато пропастта между електродите се увеличи, стойността на разбивка е по -ниска. За малкия 3.1.1. е представена принципната схема на прикачения файл за прилагане на предложения метод. Pristrіy да отмъсти за джерело живление постийного струма 1, генераторни импулси 2, автотрансформатор 3, приставка за захранване с масло 4, електроинструмент 5 и електродетайл 6. Начини да останете в офанзивен ранг. Празният електрод 6 се нарязва на положителния полюс на автотрансформатора 3, а електродният инструмент 5 е свързан с отрицателния полюс. Първичната намотка на автотрансформатора 3 се вижда от генератора на живота на постструма 1, а импулсите на струята се задействат от генератора на импулси 2, които се включват последни преди първичната намотка. Празният електрод 6 се вкарва в обвивка, електродният инструмент 5 се поставя пред него, докато се приложи zusilla, която ще закрепи менгемето в контакт до 0,5 MPa. Маслото се подава между електродите през приставка 4, за която генераторът на импулси 1 е включен. пост-струмпри импулс с честота на импулси до 100 kHz стойността на амплитудата на силата зад спомагателния автотрансформатор 3 варира между 1 до 50 kW, което ще предотврати силата на импулсния поток в контакта на електрода 6 на детайла и електрод 5 mA в спомагателния инструмент. Малка. 3.1.1 Схематична диаграмаповърхностни разфасовки Shlifuvannya цилиндрични електроди-детайли, приготвени от стомана 45, електроди-инструменти от BrOCS-4-4-4 при честота на импулси 100 kHz, стойности на амплитуда за протом с прототип 10 kW с електрически прът 0,2 mm . Грапавостта на нарязаната повърхност на празния електрод е 0,1 µm, а кочанът е 0,63 µm. Когато шлифуването между електродите-детайл и електродите-инструменти беше доставено минерално масло M8G2K, а менгемето в контакт достигна 0,5 MPa. Метод 2. "Пристрий за електрохимична обработка на валове на колинов вал" Патент 2157744, автор: Милих В.А .; Захаров И.С. Vidomo "Пристрий за електролитно почистване на метални повърхности" (AC CPCP N 753931 от 07.08.80 г., C 25 F 7/00), за да се разкрие разпадащ се електрод, виконани при вида на гадна плоча, да се смаже електрически изолиращ материал Елементи за електрически материали и фитинги за доставка и доставка на електричество. Липсата на закотвяне е липса на точност на размера на обработката, ниска производителност на процеса. Vidomo "Приставка за размера на електрическата и химическата обработка на не-корозивни части", обвивка на обръснат вал, технологична дръжка с джерело, както и държач с два винтови фланца, в каналите на които е монтирана камера с възможност за напречно изместване. Цялото приложение е прикрепено към такива недостатъци: сгъването на приложението е под формата на обработка на цилиндричен шейк на колинеен вал; необходимостта от зашиване на механизма, така че да не се осигури необходимата многожична междина; сгъване на пространството между анексите между бузите; ниска производителност поради нещастието от едночасова обработка на децилкох шийок. Naybilsh е близък аналог на приложената приставка е приставки за електрохимична обработка на валовете на вала (RU 2043884, IPC 7 B 23 H 9/04, 20.09.1995 г.) (фиг. 3.1.2.) В n_y електрод - Инструмент за струма, колектори за въвеждане и въвеждане на електролит, както и джерело струма. Технически характеристики на приставката е приставка за електрохимичната обработка на шейка на коляновия вал: В продължение на час обработката се клонира 5-15 минути Брой нарязани валове седмично до 8 Взривени ъгли и манивели за един час Спестена е консумация на енергия от 2 kW / година Необходимо за verstat 0 sq. Robocha napruga на електроди 3-16 V Импулсна честота 100 Hz Брой изходящи канали 20 Максималната сила на струмата на канал е 10 А Работна междина при рязане 0,1-0,5 мм Интензитет на сигнала 0,5 mm / min Концентрация на електролит 10-30% Диаметър на обратим шьок 15-120 мм Точност на рязане 0,001 мм Честота на опаковане на части 10-20 оборота в минута Vitrata elektrolytu 10-15 l / hv; Ширината на нарязания шьок е до 120 мм Как да регулирате без прекъсване Струму тип пулсиращ Сигнализация на края на svitlov Краят на обработката се показва автоматично от сензора Включването на работата пружинира автоматично Воден електролитен разтвор NaCl Tsei pristіy също обвърза недостатъци, значения. Начело на изхода е разширяването на технологичните възможности, ще изградя процеса на обработка с помощта на пътека, докато електрическият инструмент не се използва за преобърната ниша. Ръководителят на екипа ще го види, затова настройте камера за електрохимичната обработка с инсталирането в новия електроинструмент с инструмента, колектора за производство и показването на електрическата връзка. Багажно vikonana tsilіndrichnoї на mozhlivіstyu її koaksіalnoї инсталация obroblyuvanu dіlyanku на її vnutrіshnіy stіntsі, zvernenoї до вал Реализирана rіvnomіrno от dovzhinі Cameri kіltsevі жлеб vseredinі yakih Реализирана rіvnomіrno от okruzhnostі тангенциално roztashovanі, отворен за pіdvedennya в porozhninu Cameri elektrolіtu и задвижване obertannya elektroda іnstrumentu, освен това, отворете един в окачените канали за разрушаване един и един за задачите на croc, електроинструмента на vikonaniy празен цилиндричен, позициите с възможност за увиване и закачане, изхвърляне на вала и подреждане на фланговете на двата редица фланци са подредени от съседни сегменти, които са первази по същите области, по външните страни на осите са разположени в редове според броя на каналите на пружинната камера, до една на задачата една чаша, кратна на плетенето на осите, от вътрешните страни на осите по всички останали ръбове на осите, по всички останали ръбове на електродите, ... Гнучката не е купчина плоча, тя е обезопасена чрез изстискване с рояци от тъкан от тел, например от въглеродни влакна, която лежи върху твърда пружинна купчина от неелектрически влакна. Приставката за електрохимична обработка включва монтажна дъска с елементи за нарязана дилянка клонували - съединителен прът shykoyu, roztashovanoy mіzh с противоположни челюсти. Монтажът и закрепването към приложението се монтира чрез диелектрично уплътнение зад допълнителните болтове, завинтени в слепите тапи от диелектричния материал, монтирани в отвора на системата за поставяне на коляновия вал. Прикрепете цилиндричната камера за електрохимична обработка от пръстеновите колектори, за да доставите електричеството в зоната на третиране, разпадащата се обвивка около електроинструмента, розовия корпус на камерата, към електрическия материал с фланци, ракитата. Коаксиалният монтаж на електрическата камера на коляновия вал на коляновия вал не е снабден с основата на монтажната плоча и закрепването на цилиндричните повърхности на перилата на коляновия вал на коляновия вал е нагънато - cimp може да достигне същите арки на коляновия вал. Вътрешната страна е обърната нагоре към нарязаната повърхност на стената на камерата, за да покрие диелектричното покритие, издълбаването към метала с пръстенови канали, които са равномерно насочени по всички стени на камерата. В каналите отворете тангенциалните отвори точно според броя на тангентите, така че колекторният пръстен да е свързан към електролита с камерата. За да промените пулсационния захват в многоелектронната междина чрез дискретен отвор на отворите, отворете в окачените канали един и един от дадено плетене на една кука. За да се осигури инсталирането на камерата близо до взривената шика, камерата Viconan е различна с по -късна пръчка, а коаксиалното разсейване е гарантирано от дизайна на пръстеносъбирателя, който включва вътрешна повърхност за засаждане с отвертка. Монтажната плоча, горната част на колектора и връзката за свързване на електролита създават твърда носеща конструкция, която служи за прецизно монтиране на прикрепената повърхност, и основа за закрепване на корпуса на ваната към електролита. Долната част на колектора и долната част на кожуха на ваната zlivu електролит осигуряват сгъването и коаксиалната инсталация на камерата близо до корпуса на коляновия вал. Тялото на сгъваем обвит електрод е инструмент с различен дизайн, който се съхранява от наклейки пружинни сегменти, vykonanii на празния цилиндричен дизайн от типа "бяло колело", който ще ловува за вал. Основата се състои от две пръстенови фланци, разположени една до друга, концентрично вкоренени по осите. Името и крайната страна на фланците могат да бъдат с електрическо покритие. Коженият сегмент е снабден с крайни пластини зад допълнителните пружини. На външната повърхност на тялото, пружините на връзката на подпората, нагънатите с осите и розетката плавно по периметъра на обиколката, надвеса на електрода и контакта с жлебовете на камерата. Съществуват редица текущи проводници, в зависимост от броя на каналите, за унищожаване на една и съща задача за плетене на една кука, която е кратна на плетенето на осите, без предварително зареждане на равното количество електрическа междина. На стойката за качулка пружините, които се използват за създаване на сегменти около тялото на електроинструмента, се разширяват взаимно, а повърхността с токови изводи към вътрешната стена на камерата е защитена. На вътрешната повърхност на тялото на електрода, скосен до натрошена повърхност, въртящи се роботизирани оформящи ръбове. Вонята на виконани при виглядите на ужасна, глупава плоча, остъргана с осите и поставена в процеса на обработка по цялата дължина на вала. Освен това, за да се осигури пост-електрическата междина, смрадът ще бъде защитен от електрическия материал. По този начин коаксиалното монтиране на здрав електрод се осигурява от контакта на пружинните токови проводници с камерата и люлеещите се ненатоварващи плочи с вала. Здравите оформящи ръбове могат да се видят с вид на скучна, глупава плоча и изстъргани с нея, лесно е да се легне върху твърда пружинна купчина от неелектрически проводящи влакна от смог от тъканопроводяща тъкан, например, на базата на въглеродни влакна. Pristіy pratsyuê офанзивен ранг. За да се поправи напластяването на свързващия прът (корен) shyok на броя на частите, валът е инсталиран хоризонтално. Приставката е монтирана зад допълнителна монтажна плоча върху челюстите на противовеса. За да завиете щепселите в средните челюсти, срещу и да ги смените, завийте щепселите от електрическия материал, обезопасени с щифтове. Необходимо е да се вземе предвид, че тъй като броят на частите на шахтата на канала на мастичната система трябва да минава през корена и свързващите пръти, тогава е необходимо да се отвори отворът преди затварянето на уплътнението, за да влезе в повърхността на шьокът. За подготовка първо ще прикача към робота, като избера по -късни пръчки. Долната част на корпуса на ваната е ядосана от електролита. Нека долната половина на пръстеновия колектор да се използва за захранване на електролита, като се обърне пръчката от гвинта. Камерата за електрохимична обработка е разделена на две части. Тялото на електрод-инструмент roz'nuyut зад микроскопа и монтиране на вала shyki, отново сегмент на тялото. Напишете платката за окачване на главните валове на вала. За останалата част от монтажните шайби, затягане на гайките на шпилките, е необходимо да се монтира монтажната плоча, да се контролира правилността на инсталацията за допълнителен виртуален инструмент, например индикатор от валиден тип. След това всичко беше монтирано в звънещ край, така че две половини от различните камери бяха възстановени, така че пружинното дрънкане да влезе в жлебовете на камерата. След това довеждаме долната част на колектора към електрозахранването. Когато искате да монтирате долната част на корпуса за вана за разгневен електролит. Pid'nuyut до фитингите на захранването и електрическата връзка на тръбопровода. Тя ще приключи в края на сградата. Когато електролитът се подава с захват през фитинга, той преминава в монтажната плоча, линията преминава в колекторния пръстен и през тангенциалния отвор се разпределя равномерно по цялата повърхност на взривената обвивка на колинеарния вал. За рахунок на турбулентен вихър, електролитът се притиска в тъканта на струнната тел до твърда купчина и стабилността на съзнанието на оброба проблясва. Чрез крайните пролуки между корпуса на електродите, инструментите и бузите срещу електродите се изливат в корпуса на ваната. Предоставянето на технологично устройство на електрическото устройство -инструмент е свързано чрез пружинна връзка. В резултат на задвижването, увиването на електродите се използва от инструмента в приставката, захранването се захранва от захвата на електродите. Пружинна опора, разтваряна върху зоната на извикване на корпуса на електроинструмента, в целия випад, в допълнение към основната си характеристика - въртенето на подпората, за да се покаже ролята на лопатките на роторните колела на хидравличната турбина, на на В резултат на всестранната менгеме на връзката на пружинната конструкция и звъненето на повърхността на електроинструмента пружините захващат пръстена на сегментите в тялото. Първо, работните оформящи ръбове на електрода са близо до нарязаната повърхност на коляновия вал. Увиването на електродния инструмент в камерата позволява процеса на електрохимична обработка за бързо въвеждане на продуктите в реакцията и непрекъснато подновяване на електричеството при взривената повърхност. В процеса на анодно разчинение, горната топка е позната на метала еднакво по всички повърхности. Наличието на междуведомствени елементи позволява показването на постоянна междуелектрическа междина и допълнителна гъвкавост кратък микси кантиращи повърхности и работни ръбове. Vikonannya robochem krayok elektroda в viglyadі gnuchkoї nesuchoї за вложки и vіlno roztashovanih от vsіy dovzhinі obroblyuvanoї poverhnі Smuga на strumoprovіdnoї tkanini, napriklad на osnovі vuglevolokna, т.е. vikoristannya в yakostі obmezhuvacha купчина neelektroprovіdnih влакна dozvolyaє іntensifіkuvati protses анод rozchinennya за rakhunok prilyagannya robochem krayok от bіlshіy dіlyantsі poverhnі и регулиране качеството на ковчега за отваряне на порестата структура (тъмнина на повърхността) и включване на къси разломи. В света на анодния дизайн се увеличава електрическата междина за диаметъра на вала на вала. За постигане на необходимия диаметър се определя технологичният ток и подаването на електролит. Независимо от ускореното закрепване на deyak в съответствие с прототипа, техническото решение не се популяризира за редица проходи, което ще осигури положителен ефект, а само: Възможност за събиране в съзнанието на ремонтиращи се тела, когато има сгъваем verstatnyy за почистване и свръх фина обработка на нарязани валове; промяна в изработката на технологичния процес и подобряване на чистотата на повърхността за интензифициране на процеса на анодно разпределяне по пътека до края на преобръщането на електрическата енергия и процеса на разпознаване по всички повърхности; увеличаване на производителността за едночасово обработване на децилкох шийок на колинчастен вал за един час. С такъв ранг в разширените технологични възможности ще добавя положителен ефект от проектирания дизайн към електрическия инструмент с цел увеличаване на интензивността на процеса. 3.2 Индукционна глава с високочестотна струма Смяна на колинчастния вал в ДДС "КАМАЗ-Дизел". Самоусъвършенстване на индустриалната отоплителна инсталация. Най -ефективният вариант би бил да се фиксира слот верстат под формата на механизъм за опаковане и okremo изправяне до HDTV, като настройката на настройката. Като цяло има втори метод, който е въведен в ТОВ „Науково-технически, освитен и виробнически център за високочестотни електрически технологии„ INTERM “. Те са разрушили технологията на втвърдяване на индукционната повърхност на HDTV от обръщанията на въртящия се върстат в качеството на задвижването на обвивката и превключването. Типичен слот verstat не се изисква в инвентара. Инсталацията на HDTV virobnitstva TOV NKVP "Petra" ще бъде ясно представена: Инсталиране на индукционно отопление PETRA-0501 (фиг. 3.2.1.) Vona ефективно замества лампите на HDTV инсталацията от типа LZ и HCHG. Лампите PETRA-0501 имат висока KKD, малки размери и дори час преди ухото и когато роботът приключи със стартирането и охлаждането на лампата. Поривяно с като providnikovy аналозиважно предизвикателство е възможността за съхранение на широк спектър от индуктори, без да се променя средата на инсталацията, тривиалността на включването е 100%. Високо допустимо доридопълнително налягане на индуктора (до 600 kVA). Индуктивно отопление от високочестотни инсталации (HDTV) магнитно поле... Частта се врязва в средата на контура на индуктора с необходимия размер. висока честота zminny strum(HDTV), за да премине през контура, индукция на повърхността на детайлите на вихровите потоци, чиято величина се контролира от инсталацията. Викторианът на HDTV инсталацията се характеризира с висока ефективност на прехвърлената енергия и малки топлинни загуби. Дълбочината на проникване на индуктивната струма, без да е необходимо да лежи в средата на работната честота на HDTV на инсталацията за индукционно отопление. Ако честотата е по -висока, толкова по -голяма е яснотата на струята върху повърхността на нарязаната част. Чрез понижаване на работната честота на настройката на HDTV е възможно да се намали дълбочината на проникване на струята. Инсталиране на индукционен HDTV PETRA-0501 за редица преваги пред лампа и захранващи инсталации. 1.Индуктор (фиг. 3.2.3.) Изолации като огради и заземяване; 2.Широка гама от индуктори, без да се променят през цялата инсталация; .Роботът е ефективен за запояване и повърхностно покритие, без да променя средата на инсталацията; .Отоплителният пост лесно се вписва в технологичната линия; .Ефективен shvidkodiyuchy zahist; В допълнение, точното локализиране на енергията, когато ефективността на високочестотната отоплителна инсталация е намалена, ниската тривиалност на технологичния цикъл, високата производителност, добрите показатели за изпълнение на регистрацията на деца и материала Процесът се осъществява чрез индукционното нагряване на HDTV от топлината точно в средата на детайлите. Енергията може да не расте наоколо. Pererakhovani overvagi спрямо максималната икономическа ефективност на съхранението на HDTV инсталации в съответствие с другите видове инсталации. Vikoristannya на индукционното нагряване на HDTV позволява лесен процес keruvati, тъй като интерфейсът на инсталацията е прост и не изисква специално обучение. В допълнение, с роботизираната инсталация на индукционното нагряване на HDTV, човек не може да види неясен, токсичен говор и други, процесът на нагряване не е безопасен за dovkillaи персонал. 3.3 Завършете обработката на коляновия вал KAMAZ За производството на коляновия вал, с по-нататъшните промени в индукционните високочестотни часовници, е необходимо да се провери фиността на коляновия вал. Цената на смилане на плоско легло до номинални размери + 0,02-0,03 мм, супердовършителни работи и полиране. Суперфинишуване. Основното мета суперфинишуване, например за шейка на коляновия вал, е стъблото на микропътеката за подмяна, което е особено важно в периода на кочана на коляновия механизъм на робота. Tse достигат извън помощта на коливални абразивни пръти, така че принципът на "неповторима следа" не се повтаря. Установяването е специален начин. Например, когато валовете на вала се обработват, абразивните пръти веднага се поставят върху всички корени и свързващи пръти, които се прилагат по време на обработката на вала. Инсталиран - в центровете. Инструментът е абразивни пръти, които могат да имат размер на зърната 5 ... 8 микрона. Малка. 3.3.1 Схема на процеса на суперфинишуване Схематична схема на обработка на детайла Superfinishing е показана на фиг. 3.3.1. В процеса на обработка на прътите има ротационно-транслационно изместване в границите на 2 ... 6 mm и трептене с честота v = 200 ... 1000 hv-1. Когато obrobtsі zastosovua охлаждане газ с добавяне на 10 ... 15% от маслото на шпиндела. Задайте средните менгемета на прътите на 0,5 ... 25 МРа. Pristіy ви позволява да избиете наведнъж за 20 s от всички сърцевини и свързващи пръти на коляновия вал в офанзивен режим: n = 135 хв-1, хід 5 мм, v = 450 хв-1. Главата на процеса е, че честотата на сблъсъка не е виновна за това, че е кратна на честотата на опаковане на n детайли, така че принципът на "неповторима следа" се пренебрегва. Полируване. Процесът на полиране е чисто бръснене на повърхността на детайла с меки кола и нанасяне (карикатура, стикер) върху тях с екстразърнест абразивен прах, избърсване с мастика. Установка: полирувална баба, в масовите виброзни - полирувална автоматика. Инсталиране: отрежете частта в ръцете си (например, когато obrobts_ компресорни лопатки) или vstanovlyuyut в прехода pristosuvannya. Инструмент - полиране на кола от филц, повсти, шкири, платно, морска трева, найлонови нишки. Краткост и точност - вижте таблицата. Диаграма на процеса на полиране на опаковъчните части е показана на фиг. 3.3.2. Малка. 3.3.2 Схема на полиране на опаковъчни части Полирането не коригира геометричните настройки и размери. Главата на металния процес е в резултат на обработка със скорост до 40 m / s повърхност с ниска кожа, която има огледален вид. 3.4 Технологичен проект за ремонт на големи шахти Pidbir технологично притежание за ремонт на броя на шахтите. Vyhodyachy vische ръководни техники, дилянка ще притежава: Таблица 3.4.1 габаритни размерипритежание NaіmenovanіeKol-voGabarіtnie rozmіri, mmStanok shlіfovalniy23650h2250h1800Elektroerozіonny stanok1967h450h1800Svarochny poluavtomat1480h275h380Prіsposoblenіe за redaguvannya kolіnchastih valov11200h70h700Prіzma11200h30h40Kompressor12030x680x1400Shkaf іnstrumentalniy21850x600x500Verstak1870x1200x700Stellazh22000x1000x300 Усъвършенстване на оформлението на района на дилянката Висновка по разпространение Методът за визуализация на модифицираната азотирана топка на коляновия вал KAMAZ Euro-2 е разбит. Смяната на коляновия вал за смилане на дълбочина над 0,5 мм ще се извършва с индукционни покрития с високочестотни струни. Разработен е технологичен проект за ремонт на части на вала КАМАЗ. ВИСНОВОК Въз основа на резултатите от наградения дипломен проект е възможно да се направят следните промени в главния вал. Основните причини за ремонта са замяната на колинеарния вал е изземване на шийока, надраскване на граничните стойности в случай на изземване, в допълнение към разрушаването, прекомерни деформации в очите на вигли на оста, треперене на повърхността на шийока, като процес на сумиране на завършените. В края на завършването или преди процеса на съхранение и ремонт и поддържане на вала. Плъзгането означава, че излизаме от пътя на богатите на азот шахти в най-честите случаи на не лоша експлоатация. Части от преобладаващи, с следа от прегряване на настъргани двойки допълнително моторно маслоза производство преди счупване на двигател. Броят на частите на двигателите Euro-2 KAMAZ-740 позволяват поправка на трансфера до първия размер за ремонт, без да се променя отново шьокът. Моделите на собствениците на коляновия вал 740.60 позволяват ремонта на коляновия вал да намали дебелината на шайбата с 0,25 мм в диаметър. Въпреки това, не се прави промяна на топката с дебелина 0,5-0,7 mm, тя намалява възможността за поправка на вала с конвулсии, ако е необходимо повторно смилане за два размера за ремонт. Както и храмовете, твърдостта на азотираната топка не позволява фиксирането на специален метод за смилане на коляновия вал в размер за ремонт чрез напреднали витратиабразивно колело. В случай на прекалено силно завъртане и издуване, ще е необходимо да го регулирате отново. За подновяване на захранване с два ключови захранвания, методът за познаване на азотираната топка на цанговия вал по метода на електрохимията и повторно модифициране на индукционното втвърдяване с струни с висока честота. Празнуването на сменяемата топка се осъществява чрез електроерозионно притежание. Повторната модификация се извършва чрез индукционна инсталация във фабричните съзнания или при внедряване на технологията във властната продукция. Работният инструмент на два метода е с малки размери, така че има възможност да го настроите на верстат с прорези, но той ще бъде удобен за процеса на завършването му в номиналния размер на фина обработка. В случай на обща неподдържаемост на вала, има нисък капацитет за съхранение на броя на валовете на двигателя Euro-3 с маркировката 740.63-1005020-10. Цикличните долини са подсилени от струни с висока честота и могат във всички пасажи на големи долини да променят индуктивните нюанси. Има обаче напредък в храните: Първо, цената на промяната във високочестотния честотен вал и azotuvannyam един час, пръчката на двойната смяна се довежда до galteli shiyok. Другата храна, с цената на излишната полза, е, че по време на ремонта шийовете ще се променят, в наследството на някои припокривания на местните шийоци също ще се промени, така че производителността ще бъде намалена. Необходимо е да се извършат щандове за усъвършенстване на двигателя с цангов вал, който се ремонтира по предложената технология, за да се предефинира на практика функционалността на дадената технология за ремонт. СПИСЪК НА VIKORISTANI JEREL TA LITERATURI 1.Азаматов Р.А., Дажин В.Г., Кулаков А.Т., Модин А.И. Обновяване на части от превозни средства КамАЗ / Изд. В.Г. Дажин. - Набережна на Човни: КамАЗ, 1994.215s. 2.Бежанов Б. Н. Пневматични механизми. М., 1957, 251 стр. 3.Булов С.В., Илницка А.В., Козяков А.Ф. че в. Безпека житейска дейност. - Москва: Издателство "Вища школа", 1999. -448с. 4.В.В. Петросов Ремонт на автомобили и двигатели. Академия Център М. Видавничи, 2007 г., 3 -то издание. 5.Обновяване на машинни части: Довидник / Ф.І. Пантелеенко, В.П. Лялякин, В.П. Иванов, В. М. Константинов; Пид изд. В.П. Иванова.-М .: Машинобудуване, 2003.-672с. .подновяване износени частиавтоматична вибрационно-дъгова наплавка. Челябинск, Книга. Изглед., 1956.-207s. .Херц Є. Б. Пневматични приспособления и системи в машини. М., 1981 г. .Херц Є. В., Крейнин Г. В. Розрахунок на пневматичните задвижвания. М., 1975.271 стр. 9.Хигиенни вимоги към лична МОМ и организация на роботи SanPIN 2.2.2 / 2.4.1340 - 03. 10.Gidravlichne е пневматично притежание на чужд знак, който може да се използва в SND, Литва, Латвия. М., 1982.123 стр. 11.Гуляев А. П. Метални познания. М., 1966 г. 12.Денисов А.С. Основи на формулирането на оперативно-ремонтния цикъл на автомобилите. Саратов: Сарат. задържане технология un-t, 1999.352s. 13.Доценко Г.Н. М., Транспорт., 1970.56 с. 14.Доценко Г.Н. // Автомобилна индустрия. 1969. No2. .Доценко Н.И. Обновяване на броя на валовете до автоматична настилка. М., 1965 г. .Єгоров М. Є. Основи на проектирането на заводи за машини и оборудване. М., 1969 г. .Офремов В. В. Ремонт на автомобили. М., 1965 г. 18.ИНКОКО ИКОНОМИЧЕСКО ПРОЕКТИРАНЕ НА ДИПЛОМНИ ПРОЕКТИ Методически указания ЗА СПЕЦИАЛНОСТ 190601 "АВТОМОБИЛНИ И АВТОМОБИЛНИ ДЪРЖАВА" Набережни Челни, 2008 19.КИС на Групата компании на КАМАЗ под името В.М. Baruna Automobiles KAMAZ 6x4. Техническо обслужване и ремонт. Керивничество. Вискове видавниво МО СРСР, 1983 г. 20.Клочнев Н. І. Високо-випробубален чавун с кулястим графит. М., Машгиз., 1963. 21.Куване и щамповане. Довидник. В 4 тома. М., 1985. Т. 2. .Краснощеков М.М., Пахомов Б.П., Марковски Є. A. Doslidzhennya износоустойчивост на броя на валовете по метода на радиоактивни изотопи // Трактории и силигоспашини. 1962. No2. .Кудрявцев И. V. Изграждане на техниката на чавуна с по -хладния графит. М., Машгиз., 1957. 25.Лугинини. Н. Г. Технология ремонт на дизелови локомотиви, Москва: "Транспорт", 1972. 26.Luppian R.Ye., Simonyatov V.G. 1968. No 4. 27.Марковски Є.А. Трайността на шавуните с присаден графит // Високомициен чавун. Киев, 1964 г. .Стандарти за техническия стандарт за роботи в случай на автоматична мълния от топката към флюса. М., 1954.142 стр. .WAT KAMAZ Каталог на части и складови единици KAMAZ-65111 с двигатели rivnya Euro-1, Euro-2, Euro-3 65111-3902001KD, Naberezhny Chelny, 2010 30.WAT KAMAZ STC Предварителна експлоатация на броя валове на двигателите KAMAZ. Technic zvit, Naberezhny Chelny, 2004 31.WAT KAMAZ Експлоатационна ефективност на моторното превозно средство KAMAZ от екологични класове EURO-2 и EURO-3 740.60-3902001 PE, Naberezhny Chelny, 2009 32.WAT KAMAZ Оперативно представяне техническо обслужванедвигател екологичен клас Euro-3.4, 740.60-3902010RE, Набережен Челни 2011 r .WAT KAMAZ Поддръжка, техническо обслужване и ремонт Dviguni KAMAZ 740.11-240, 740.13-260, 740.14-300, 740.30-260, 740.50-360, 740.51-320, 740.50-3901001 КД, Набережен Челни .Установяване на стандарт за час за техническия стандарт за работа върху метални ламарини, различно и индивидуално. Част 1. М., 1967 315 стр. .Установяване на стандарт за час за технически стандарт за работа на шлифувални и довършителни верстаци (уголемяване). М., 1974.112 стр. .Създаване на стандартен час за обработка на части на sssar и роботи за съхранение и съхранение за сглобени машини и прикачени устройства в съзнанието на масови, мащабни и средни видове виробнастика. М., 1991.158 стр. .ОНТП -14 - 86. Норми на технологичен дизайн за машиностроителни предприятия. М., 1987.96 стр. .ОНТП -14 - 90. Стандарти за технологично проектиране на машиностроителни предприятия. М., 1991.115 стр. 39.TOV "INTERM" # "justify"> 40. TOV "PETRA" # "justify"> 41. OST 32 - 9 - 81 SSBT. Стандарти за парче покритие на външния транспорт. М., 1982.40 стр. 42.Защита на праци. G.F. Денисенко. -М .: училище „Вища“, 1985 -319 с. 43.Полиновски Л. А. Розрахунок квота за механична обработка. Стойността на точността на обработката. Методически указания за представяне на лабораторни и практически роботи. Новосиб., SGUPS. 1988.12 стр. 44.Полтев М.К. Защита на работниците в машините: Pidruchnik. - М.: Виш.школа, 1980.-294 с., Іл. 45.Резолюция на главния санитарен лекар на Руската федерация „За въвеждането в санитарните правила SP 1.1.1058-01“ от 13 април 2001 г., № 18. 46.Розрахунок и проект за парче осветление virobnichnykhи и отворени Майданчиков. Методически указания преди решаването на задачите. Новосибирск. 1989.30 стр. 47.Разработване на начините на развитие за механична обработка на метали и сплави. Методичен колега. Хабаровск. 1997.83 с. 48.SanPiN 2.2.4.548-96. Хигиенни вимоги към микроклимата на диви животни. 49.Събиране на типични инструкции от технологията за безопасност. М., 1994.432 стр. 50.Середенко Б.Н. // Научна практика и инженерни науки и селскостопански машини. Киев, 1958. Т. 4. .SNiP 11 - 4 - 79. Природа и парче осветление. М., 1980.48 .Спиридонов Н. В. Плазмени и лазерни методи за смяна на машинни части. Минск, 1988 г. 155 стр. .Hasui A. Заваряване и подаване. М., 1985.239 стр. .Шадричев В.А. „Основи на технологиите за автомобили и ремонти на автомобили“. М., Машинобудуване, 1976, 560 стр. .Артамонов Б.А., Волков Ю.С. че в. Електрофизични и електрохимични методи за обработка на материали. М.: Вища училище, 1983 .Лившиц А.Л. Електроерозинова обработка на метали. М.: Вища училище, 1979 .Артамонов Б.А. че в. Rosemirna електрическа обработка на метали. М.: Вища училище, 1979 .Съветник по електрохимични и електрофизични методи на обработка. Пид изд. Волосатова В.А. Ленинград: Машиностроене, 1988 .Е. Ф. Немилов Електроерозна обработка на материали, Л., Машинобудуване, 1989 .Фатов Н.К. Технология на електроеротичната обработка, Л., Машинобувание, 1990. .Артамонов Б.А., Волков Ю.С. че в. Електрофизични и електрохимични методи за обработка на материали М .: Вища училище, 1983 .Дриц М.Й., Москалов М.А., Технология на строителните материали и материали. М.: Училище „Вища“, 1990г. .Далски А.М. Технология на строителните материали. М.: Машинобудуване, 2002

ДОСТЪП .. 2

1. Zagalny prist_y и техническите характеристики на двигателя KamAZ 740.10 3

2. Прикрепете коляновия механизъм. 5

3. Прибиране, ремонт и вземане съединително-бутална група.. 15

ВИСНОВОК .. 23

Списък на vikoristanikh dzherel ... 24

ПРИСЪЕДИНЯВАНЕ

Акционерно партньорство (AT) KAMAZ е серийно превозно средство с формули 6x4, 4x2 и 6x6, което може да се регулира чрез силни, регулиране и параметри на автомобила. Масовото производство на превозни средства от семейство КамАЗ и необходимостта от автомобилно -транспортния комплекс на страната започва през 1976 г. p.

В робота дизайнът на коляновия механизъм в двигателя 740.10 на автомобила KamAZ е описан в лекция. Техническите характеристики на двигателя са дадени в таблица 1. За своите екологични показатели двигателят 740.10 отговаря на правилата на правилата на ИКЕ на ООН за ниво EVRO-2. Бяха направени всички необходими препоръки към завода-виготовлювач за регулирането на двигателя и неговите системи, основните неизправности, методите за тяхното откриване и повреда.

Чрез разбира се роботиката е вивчена будова и коляновия механизъм на двигателя на КамАЗ 740.10

1. Zagalny pristіy и технически характеристики на двигателя KamAZ 740.10

На автомобили KamAZ са монтирани осемцилиндрови, V-образни, chotiritakny дизелови модели 740 със самостоятелно охлаждане.

Двигателният блок-картер е удължен от чавуна и от дъното на завесите чрез щампована подложка. В rotochennyh блокове монтирани втулки от цилиндри от "мокър" тип. Затворете горната част с отделни глави. Механизъм на горните клапани на бензин. В долната част на вала към трансферния блок има вал. Срещу него в кореновите опори е вал.

В предната част на блока с коляновия вал е монтиран хидравличен съединител към задвижването на вентилатора. От дясната страна на блока има централен филтър за пречистване на масло, маслен филтър, Връзка и пълнител за пълнене на масло за наблюдение на нивото на маслото в поддона. От лявата страна на долната част към електрическия стартер.

От външната страна на цилиндровите глави се вкарват входящите тръбопроводи, от вътрешната страна - входящите тръбопроводи и двойните тръби за вода. От върха до входящите тръбопроводи има филтър за фино почистено изпичане. Термостати на охладителната система на двигателя са монтирани на предните краища на водопроводните тръби.

На развал_ на блок-картера разм_щени флаш помпа менгеме, Компресор и хидравлична помпа за управление на кормилното управление.

Определени конструктивни решения, както и автоматично хидравлично свързване във вентилаторните задвижвания и два термостата в охладителната система, ефективно пречистване на маслото, изгаряне, а понякога и за предотвратяване на висока степен на надеждност на частите и агрегатите на двигателя.

Основните параметри на двигателя на модел 740.10, насочени към техническа характеристика(Маса 1)

Маса 1.

техническа характеристика

| Модел Двигун | 740.10 |

| Двигун тип | От запаляния от стиснение |

| брой кърлежи | Чотири |

| брой цилиндри | Висим |

| Розташуване на цилиндри | V-sub_bne |

| kut rozvaloo | 90 ° |

| Редът на роботизираните цилиндри | 1-5-4-2-6-3-7-8 |